Pomiar powierzchni

Kiedy mówimy o mierzeniu powierzchni, w większości przypadków mierzymy chropowatość powierzchni.

Nasze dwuczęściowe webinarium na temat techniki pomiaru powierzchni jest odpowiednie zarówno dla początkujących jak i ekspertów. W pierwszej części poznasz podstawowe zasady pomiaru powierzchni i związane z tym metody filtrowania.

W drugiej części naszego webinarium omówimy szczegółowo parametry powierzchnie i wyjaśnimy różnicę pomiędzy pomiarami powierzchni 3D i 2D.

Na tej stronie znajduje się przegląd dotyczący zapewnienia jakości powierzchni.

Możesz również kliknąć bezpośrednio w jeden z rozdziałów:

Czym jest pomiar powierzchni?

Chropowatość to nierówności na powierzchni spowodowane różnicami w wysokości. Odchylenia kształtu są spowodowane działaniem krawędzi tnącej narzędzia na powierzchnię. Dzielą się one na szorstki i gładki kształt. Szorstki kształt obejmuje odchylenia w kształcie i pozycji, gładki kształt obejmuje falistość i chropowatość:

- Kształt: Odchylenia w długich okresach lub odchylenia niecykliczne

Możliwe przyczyny: błędy w prowadzeniu obrabiarki, nieprawidłowe mocowanie obrabianego przedmiotu, nierównomierne zużycie. - Falistość: Struktura powierzchni z dłuższymi interwałami nierówności.

Możliwe przyczyny: drgania obrabiarki, obrabianego przedmiotu, narzędzi podczas procesu produkcji. - Chropowatość: Nierówności z krótszymi interwałami

Możliwe przyczyny: oznaczenia narzędzi tnących, wielkość ziarna ściernicy.

Nie masz pewności, który przyrząd pomiarowy spełnia Twoje wymagania? Ustaw filtry według wymaganych parametrów i wyświetl odpowiednie rozwiązanie.

Każdy proces produkcyjny wpływa na jakość powierzchni i tym samym wpływa na jej chropowatość. W celu zapewnienia jakości produkowanych elementów, jakość powierzchni jest określona przez tzw. wartość chropowatości. Rzeczywista chropowatość elementu jest określana poprzez pomiar profilu powierzchni za pomocą przyrządu do pomiaru chropowatości.

Należy zauważyć, że tylko pewne wartości chropowatości mogą być osiągnięte przy odpowiednim procesie produkcyjnym. W związku z tym muszą one być określone dla konkretnej produkcji. Oznacza to, że wartości chropowatości są określane w zależności od procesu produkcyjnego. Podawana jest odpowiednia średnia arytmetyczna chropowatości Ra w µm dla każdego procesu produkcyjnego.

Do czynników wpływających na jakość powierzchni należą:

- Przetwarzanie:

- Warunki skrawania (głębokość lub prędkość skrawania)

- Narzędzia (kąt natarcia, kąt nachylenia, kąt ustawienia)

- Rodzaj obróbki (toczenie, szlifowanie, frezowanie)

- Materiał (tekstura)

- Stabilność obrabianego przedmiotu

- Srodek chłodząco-smarujący

- Właściwości obróbcze materiału

Zastosowania

Właściwości powierzchni mogą mieć wpływ na mechaniczne, elektryczne lub chemiczne zachowanie detalu. Pomiar powierzchni w wysokim stopniu decyduje o ich jakości. Charakteryzowanie powierzchni pod względem ich chropowatości jest technicznie ważne, ponieważ sprawdzanie chropowatości daje możliwości optymalizacji. Wiele gałęzi przemysłu może odnosić konkretne korzyści ze sprawdzania powierzchni za pomocą np. przyrządów do pomiaru chropowatości:

- Technologia medyczna:

Przykładowo dzięki zachowaniu określonej jakości powierzchni implant dentystyczny szybko zrasta się ze szczęką. To samo odnosi się do endoprotez. Ponieważ proteza znajduje się w bezpośrednim kontakcie z otaczającą ją tkanką, jakość jej powierzchni ma szczególne znaczenie. Dlatego też producenci implantów starają się przygotować swoje produkty tak optymalnie, jak to tylko możliwe dla danego zastosowania, poprzez odpowiednią obróbkę powierzchni. - Przemysł motoryzacyjny:

Niska chropowatość powierzchni w układach napędowych zmniejsza tarcie, a tym samym minimalizuje straty energii spowodowane tarciem. Wraz z wysokimi wymaganiami dotyczącymi wydajności rosną również wymagania dotyczące powierzchni czopów łożyskowych na wałach korbowych. Na przykład w systemach Start / Stop, które automatycznie wyłączają i ponownie włączają silnik, powierzchnie czopów są narażone na szczególnie duże obciążenia. Niska chropowatość powierzchni zmniejsza zużycie. W silnikach elektrycznych pomiar powierzchni odgrywa również rolę w redukcji hałasu. Tutaj wymagana jest najwyższa możliwa równość powierzchni, dlatego też jakość powierzchni musi być zapewniona poprzez pomiar chropowatości. - Elektronika i półprzewodniki:

Mikrochipy powinny być coraz mniejsze, szybsze i mocniejsze. Wyzwanie to wymaga zachowania tolerancji geometrycznych na poszczególnych elementach, takich jak współpłaszczyznowość, odległość, odkształcenia i objętość, a także parametrów powierzchni, które wymagają niezwykle wysokiej rozdzielczości w zakresie nanometrycznym i dlatego są zwykle mierzone za pomocą optycznych systemów pomiaru powierzchni.

Oferujemy urządzenia do pomiaru powierzchni, jak również kombinacje urządzeń do pomiaru chropowatości i konturów dla szerokiego zakresu wymagań. Dzięki naszej wyszukiwarce produktów możesz łatwo i szybko znaleźć odpowiedni dla swoich potrzeb przyrząd do pomiaru powierzchni.

Chętnie umówimy się z Państwem na konsultację lub spotkanie pokazowe.

Metody pomiarowe

Dzięki zmierzeniu powierzchni obrabianego przedmiotu można ocenić jego funkcję, stan i zachowanie się pod kątem zużycia. W celu sprawdzenia stanu powierzchni obrabianego przedmiotu stosuje się różne metody mierzenia chropowatości, które można ogólnie podzielić na subiektywne i obiektywne metody mierzenia:

- Subiektywne metody obejmują badania wzrokowe i stykowe poprzez dotykanie i obserwację przedmiotu. Kontrola wzrokowa jest często także pierwszym krokiem przed użyciem przyrządu do pomiaru powierzchni. Ponieważ kontrola wzrokowa jest wykonywana głównie jako czynność ludzka, to właśnie z tego powodu jest nieefektywna w porównaniu z kontrolą automatyczną. Powodem tego są np. wahania poziomu koncentracji, presja pracy, zmęczenie, wpływ środowiska itp.

- Przyrządy do pomiarów stykowych lub wzrokowych stosowane są przede wszystkim jako obiektywne metody do mierzenia chropowatości powierzchni.

Metody pomiarowe pozwalają, w zależności od systemu pomiarowego, na ocenę 2D lub 3D (topografia). Dane pomiarowe mogą być rejestrowane, zapisywane, analizowane oraz nadają się do oceny statystycznej.

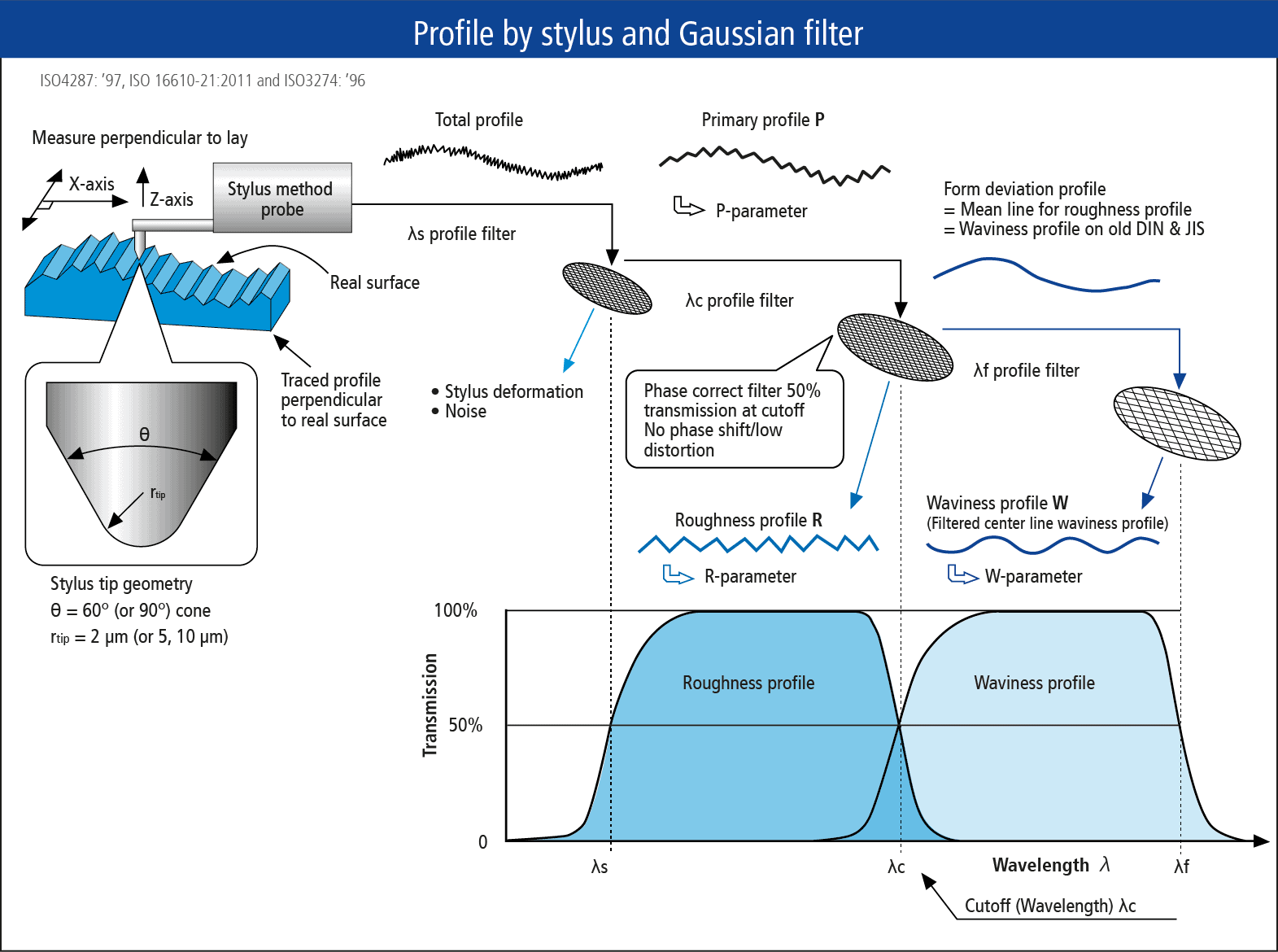

Metoda stykowa jest wykorzystywana do pomiaru i opisywania powierzchni. W metodzie stykowej, końcówka pomiarowa jest przesuwana ze stałą prędkością po powierzchni detalu. Za pomocą metody pomiaru stykowego, czujnik urządzenia do pomiaru chropowatości dotyka powierzchnię punkt po punkcie. Przy wartościach w zakresie nano- i mikrometrów, dokładność stykowego systemów do pomiaru powierzchni jest bardzo wysoka. Są one zazwyczaj łatwe w obsłudze i zapewniają wiarygodne wartości pomiarowe. Nie nadają się one jednak raczej do miękkich, uginających się powierzchni, ponieważ nie można wykluczyć uszkodzenia powierzchni za pomocą przyrządów stykowego. Dlatego coraz częściej stosuje się optyczne, trójwymiarowe metody pomiarowe, które mierzą powierzchnie bezstykowo, a więc nieinwazyjnie.

Metoda pomiarowa dla przyrządów do pomiaru powierzchni

Dokładna metoda mierzenia chropowatości powierzchni za pomocą stykowego przyrządu do pomiaru powierzchni jest opisana w ISO 4288:1996. W celu przygotowania się do pomiaru chropowatości zalecamy następującą procedurę:

- Wyczyścić obrabiany detal i ustawić go w stabilnej pozycji.

- System pomiarowy musi być skalibrowany i musi zostać przymocowana odpowiednia końcówka pomiarowa.

- Ustawić detal przedmiot tak, aby powierzchnia była prostopadła do osi końcówki pomiarowej, a kierunek rowka na powierzchni detalu był prostopadły do kierunku pomiaru.

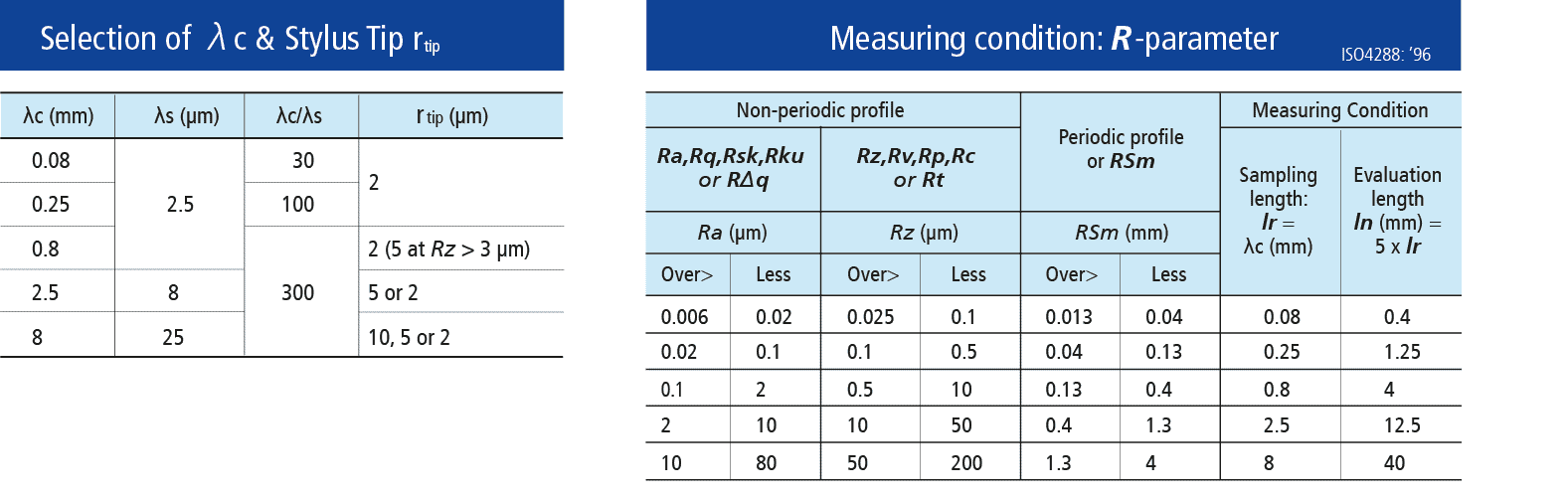

- Jeśli filtr profilu λc i odległość pomiarowa nie są określone dla pomiaru parametrów chropowatości, można wybrać ustawienia zgodnie z tabelą

- Ustawić wymagane filtry profilowe (λc i λs dla chropowatości). (Zwykle jest to filtr Gaussa).

- Wybrać wymagane parametry powierzchni.

- Wykonać pomiar i określić zmierzone wartości.

- Porównać wynik pomiaru z wartościami tolerancji podanymi w dokumentacji technicznej.

Zgodnie z normą DIN EN ISO 4288, profil chropowatości musi być mierzony w 5 pojedynczych odcinkach pomiarowych. Większość parametrów powierzchni – takich jak średnia arytmetyczna wartość chropowatości (Ra), średnia głębokość chropowatości (Rz) lub maksymalna głębokość chropowatości (Rmaks) – jest obliczana na pojedynczych odległościach pomiarowych. Wartości charakterystyczne, takie jak proporcja materiału (Rmr) lub całkowita wysokość profilu chropowatości (Rt) są uwzględniane w całym profilu chropowatości.

Oferujemy urządzenia do pomiaru chropowatości i konturów, jak również hybrydowe urządzenia do kompleksowego pomiaru powierzchni dla szerokiego zakresu wymagań. Dzięki naszej wyszukiwarce produktów możesz łatwo i szybko znaleźć odpowiedni dla swoich potrzeb przyrząd do pomiaru powierzchni.

Chętnie umówimy się z Państwem na konsultację lub spotkanie pokazowe.

Definicja odcinków pomiarowych

- Odcinek elementarny (lr): długość odcinka elementarnego jest numerycznie równy górnej granicy długości fali (lr = λc, lw = λf).

- Odcinek pomiarowy (ln): odcinek pomiarowy (ln) jest sumą pojedynczych odległości pomiarowych (l). Obejmuje ona co najmniej jeden odcinek elementarny, ale zazwyczaj składa się z pięciu.

- Odcinek pomiarowy z dobiegiem i wybiegiem (lt): Odległość pokonana przez sondę dotykową podczas procesu pomiarowego. Składa się z odcinka pomiarowego ln, jak również z odległości przed i za odcinkiem (dobieg oraz wybieg), która odpowiada kompletnej lub częściowej odległości pomiarowej. Dla bardzo precyzyjnych systemów pomiarowych do jednej trzeciej długości odcinka elementarnego.

Parametry stanu powierzchni

W przeciwieństwie do wielkości mierzonych wymiarowo, takich jak wymiary liniowe, chropowatość powierzchni nie jest jasno określona. Dlatego też istnieją różne wartości pomiaru chropowatości do oceny jakości powierzchni, które są stosowane w rysunkach konstrukcyjnych za pomocą skrótów. Najważniejsze parametry chropowatości lub parametry zgodne z międzynarodową normą DIN EN ISO 4287, która wykorzystuje klasyczną metodę stykową, to:

- Ra: Parametr chropowatości stosowany w skali międzynarodowej definiuje się jako średnią arytmetyczną bezwzględnych wartości odchyleń profilu w ramach ścieżki odniesienia.

- Rmr(c): Część materiałowa profilu (procentowa) jest określana na podstawie ilorazu sumy długości materiałowych elementów profilu przy określonej wysokości cięcia c (w μm) i odcinka pomiarowego ln.

- RSm: Srednia szerokość rowka opisuje średnią wartość szerokości elementów profilu Xs. Do celów oceny określane są poziome i pionowe progi wyliczeń.

- Rt: Skrót oznacza „całkowitą wysokość profilu chropowatości” i oznacza sumę wysokości Zp największego szczytu profilu i głębokości Zv największego zagłębienia profilu w odległości pomiarowej ln.

- Rzi: Parametr powierzchni oznacza największą wysokość profilu chropowatości oraz sumę wysokości największego szczytu profilu i głębokości największego zagłębienia profilu w obrębie jednego odcinka elementarnego lri.

- Rz1max: Jest to maksymalna głębokość chropowatości i tym samym największa z pięciu wartości Rzi pięciu odcinków elementarnych lri w obrębie odległości pomiarowej ln.

- Rz: Srednia chropowatość jest definiowana przez średnią wartość pięciu wartości Rzi spośród pięciu odcinków elementarnych lri w obrębie odcinka pomiarowego ln.

Czynniki wpływające na wyniki pomiarów

Przy pomiarze chropowatości powierzchni, na wynik pomiaru może mieć wpływ wiele czynników. Można je podsumować w następujący sposób:

- Środowisko (czynniki środowiskowe w produkcji): na przykład, wahania temperatury podczas mierzenia powierzchni mogą mieć wpływ na wynik. Wilgotność może mieć również wpływ na wynik pomiaru.

- Strategia pomiarowa, taka jak wybór metody pomiarowej i sondy.

- Człowiek: na wynik pomiaru wpływa również doświadczenie technika pomiarowego.

- Obiekt pomiarowy: jak czysta jest powierzchnia?

- Przyrząd pomiarowy: im łatwiejsza jest obsługa przyrządu do pomiaru powierzchni, tym mniejsza jest podatność na błędy pomiarów. Ponadto, wybór przyrządu do pomiaru chropowatości może zwiększyć dokładność, jak na przykład seria SURFCCOM z napędem liniowym, który wyjątkowo zmniejsza drgania i umożliwia uzyskanie wysokiej dokładności pozycjonowania.