La precisione decolla

L’industria aerospaziale e della difesa è uno dei settori più regolamentati al mondo, in cui i requisiti di precisione e affidabilità sono ai massimi livelli. Con SURFCOM NEX 041, S.I.ME. può garantire la qualità dei suoi componenti e soddisfare le richieste più esigenti e variegate dei suoi clienti in Italia e in Europa.

S.I.M.E., azienda italiana con sede a Borgomanero (NO), dispone di un’area produttiva all’avanguardia che le consente di eseguire varie tipologie di lavorazioni meccaniche su componenti complessi in acciaio inossidabile per i propri clienti del settore aeronautico e della difesa. I pezzi sono solitamente parte di sistemi complessi come sistemi di propulsione, carrelli di atterraggio, sistemi idraulici e di distribuzione del carburante per aeromobili ad ala fissa e rotante. Negli ultimi anni S.I.M.E. ha sviluppato anche una divisione dedicata al MRO (Maintenance, Repair and Overhaul): i dispositivi vengono smontati nei loro singoli componenti, che vengono verificati attraverso controlli dimensionali e di forma, e quindi ripristinati alle loro caratteristiche ottimali.

La precisione e l’innovazione giocano un ruolo importante nei suoi settori di riferimento: ecco perché S.I.M.E. si impegna a migliorare continuamente le proprie capacità, per rispondere alle singole esigenze del cliente e per produrre componenti ai massimi livelli. Ed è per questo che il controllo della qualità è altrettanto importante per un azienda certificata come S.I.M.E.

Requisiti di qualità sempre più stringenti per clienti del settore aerospaziale

Gli sviluppi tecnologici fanno in modo che anche i requisiti di precisione richiesti dai clienti stiano diventando sempre più stringenti. La macchina utilizzata precedentemente per la misura dei profili ha gradualmente raggiunto i propri limiti, e per questo S.I.M.E. si è messa alla ricerca di un’alternativa. Il profilometro doveva essere utilizzato soprattutto per effettuare controlli sulle raggiature di filetti sia interni che esterni su particolari di vario tipo, in genere parte di sistemi idraulici complessi: particolari critici accomunati da una progressiva diminuzione delle tolleranze, soprattutto nei parametri legati all’aggiustaggio.

In passato la tolleranza tipica per raggi e smussi era intorno ad un decimo di millimetro, mentre oggi sono richieste tolleranze fino a +/- 0.01 millimetri, quindi entro i 2 centesimi massimo di escursione. “Per questo motivo abbiamo bisogno di un profilometro che offra la possibilità di avere una ottima ripetibilità, un’ottima risoluzione e precisione.” racconta Giuliano Pisapia, CEO di S.I.M.E. , “Dopo aver confrontato diversi strumenti sul mercato abbiamo scelto SURFCOM NEX 041 di Accretech, in quanto rispondeva a tutte le nostre esigenze in termini di precisione, di integrazione con i nostri sistemi e anche in termini di rapporto qualità prezzo”.

Massima flessibilità per applicazioni diverse

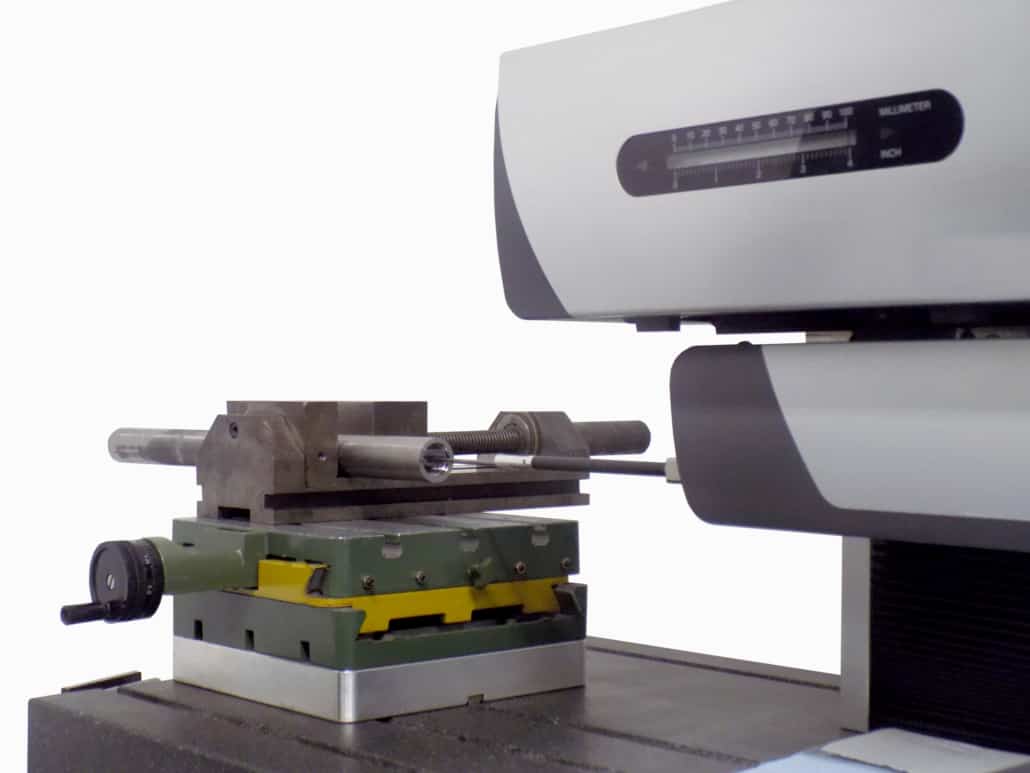

Una caratteristica di SURFCOM NEX 041 particolarmente apprezzata da S.I.M.E. è lo stilo a “T”, che permette di misurare il profilo inferiore e superiore garantendo maggiore precisione nella valutazione di diametro, e dello spessore irregolare dei pezzi da lavorare. “Per noi è particolarmente importante la possibilità di misurare in un solo in un solo posizionamento sia il filetto inferiore che il filetto superiore.” – continua Pisapia – “Questo ci permette di misurare con precisione il diametro di fondo perché viene eliminato l’errore di riposizionamento: anche questa è una caratteristica che sicuramente ci ha fatto propendere verso lo strumento di Accretech.”

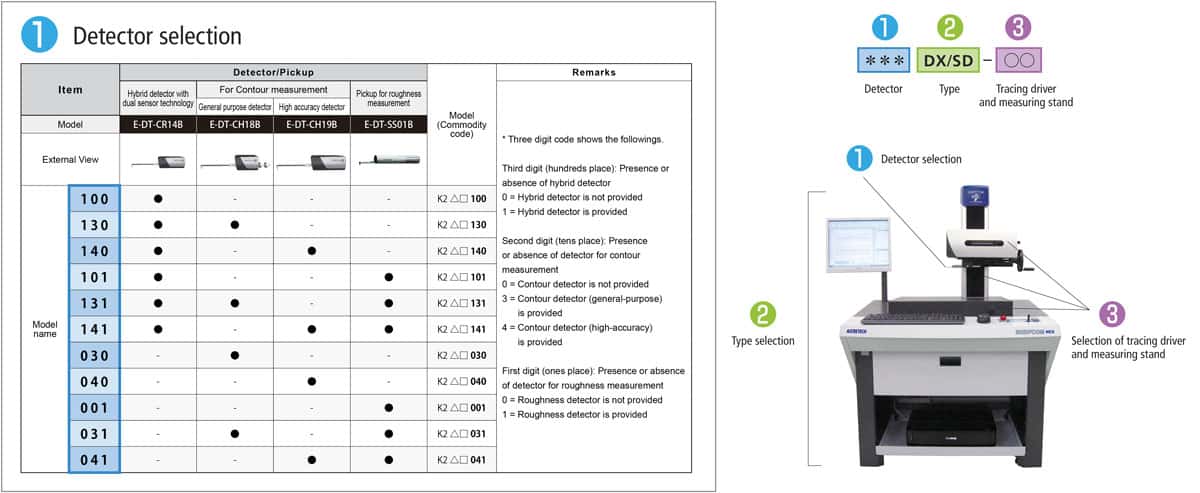

Un altro parametro molto importante per il controllo della qualità delle lavorazioni di S.I.M.E. è la rugosità. Il fatto che il profilometro-rugosimetro SURFCOM NEX 041 (unione di NEX 040 e NEX 001) sia in grado di misurare anche la rugosità è per Pisapia un’ulteriore conferma della qualità del prodotto “La misura della rugosità è molto critica, perché presuppone uno strumento in grado di non risentire di vibrazioni e rumore di fondo: per questo uno strumento che può misurare anche la rugosità misurerà ancora meglio il profilo. “

Tempi di ridotti di set-up per aumentare la produttività

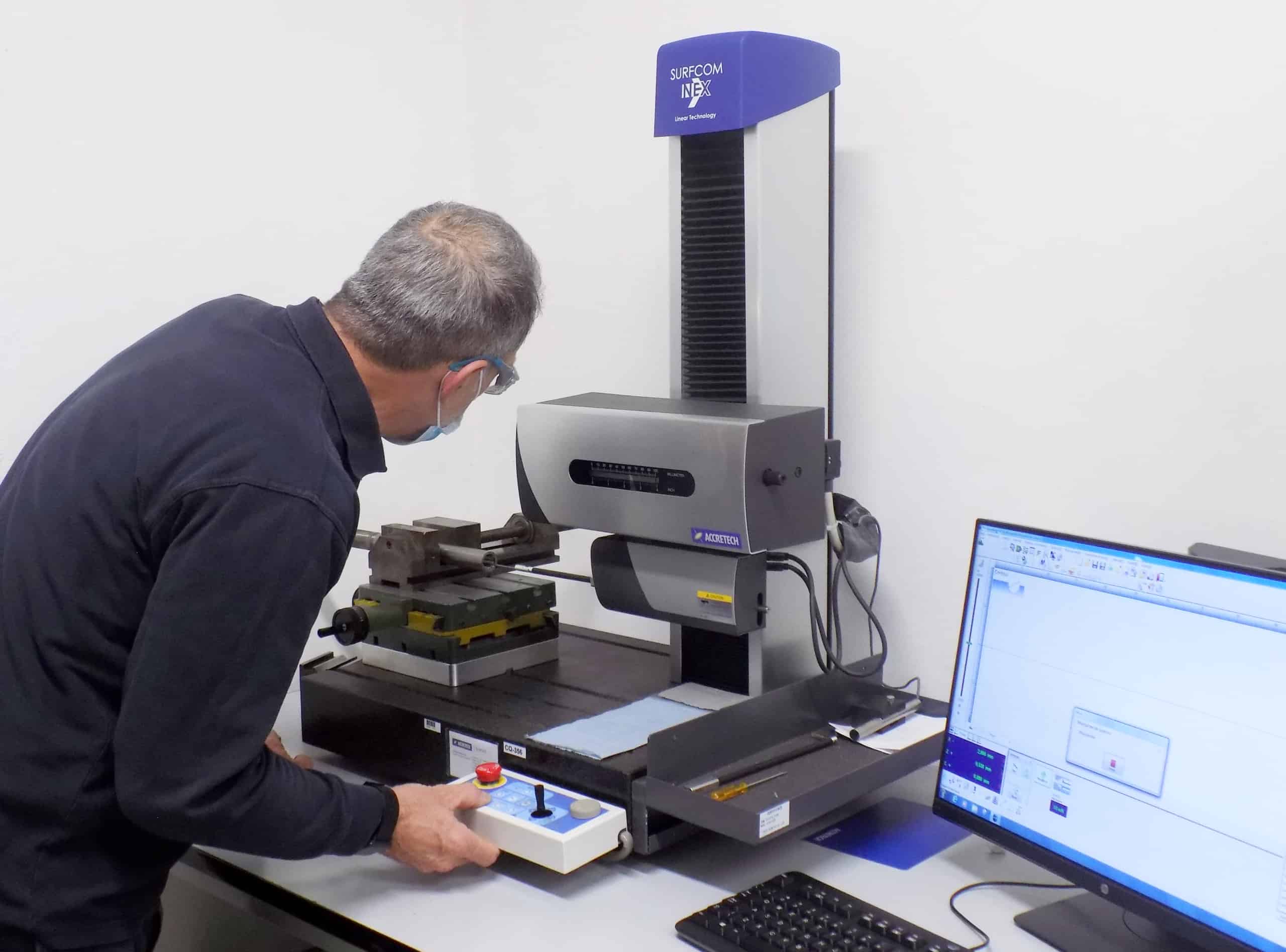

Il profilometro-rugosimetro – situato in una sala metrologica vicino all’area di produzione – viene utilizzato sia per il controllo di processo che per la garanzia di qualità finale. Il controllo di processo avviene – dopo l’attrezzaggio – su ogni primo pezzo di un lotto e successivamente viene ripetuto a campione. Lavorando nel settore aeronautico, molto spesso S.I.M.E. lavora su lotti di dimensioni ridotte – 50-100 pezzi – quindi l’attrezzaggio avviene più volte al giorno su ciascuno dei 23 centri di lavoro tra tornitura e fresatura. Dopo ogni attrezzaggio, l’operatore porta il primo pezzo nelle sale metrologiche per il controllo, che viene effettuato dall’operatore stesso o dal perito metrologico. Questo tipo di processo viene ripetuto sullo stesso lotto per ogni operazione o trattamento critico eseguito da S.I.M.E. Quando il prodotto è pronto, gli esperti di metrologia eseguono un controllo di qualità finale su ogni parametro critico. “Ci sono dei particolari che necessitano di un controllo al 100% di alcune caratteristiche dimensionali: per questo SURFCOM NEX viene utilizzato più di una volta al giorno da più persone.”

La variabilità dei controlli effettuati deriva non solo dal fatto di dover misurare pezzi diversi, ma anche dal fatto che i controlli sullo stesso pezzo variano a seconda del tipo di processo e lavorazione. I tempi di set-up ridotti di SURFCOM NEX 041 sono un elemento critico per S.I.M.E. “Una caratteristica molto positiva di questo strumento è che riconosce automaticamente lo stilo quando questo viene sostituito, caricando automaticamente tutti i parametri legati a quel tipo di controllo, senza necessità di dover fare una calibrazione manuale.” Questa caratteristica ha permesso a S.I.M.E. di diminuire i tempi richiesti per il set-up, riducendo i colli di bottiglia e aumentando dunque la produttività: “Questo sicuramente è stato uno dei motivi per i quali abbiamo anche deciso di cambiare strumento: la soluzione precedente aveva processi di impostazione dei parametri molto più lunghi e macchinosi”.

Un aspetto importante per S.I.M.E. riguardava anche il l’interfacciamento dello strumento metrologico con il sistema aziendale di raccolta dati. Con un sistema bidirezionale, S.I.M.E. infatti raccoglie e condivide dati tra l’area produttiva e il sistema gestionale, sia per monitorare i processi sia per offrire ai clienti tutte le informazioni necessarie sui prodotti e sui trattamenti effettuati. “Surfcom NEX si è integrato perfettamente all’interno del sistema, offrendo dunque a S.I.M.E. la possibilità di raccogliere tutte le misurazioni, associarle ad un lotto specifico e metterle a disposizione dei nostri clienti.”

Facilità di utilizzo e un assistenza tecnica sempre presente

Gli addetti che in S.I.M.E. utilizzano SURFCOM NEX sono persone formate sui concetti base di metrologia e sulla lettura del disegno meccanico, ma sicuramente importante il fatto che il software fosse particolarmente intuitivo per l’utilizzo delle funzionalità base. Pisapia spiega meglio questo concetto “Sicuramente per noi è importantissimo che il software offra la possibilità di visualizzare e analizzare moltissimi parametri diversi, ma è altrettanto critico che offra un’interfaccia intuitiva che permetta di visualizzare immediatamente i parametri più importanti per ciascun processo: in questi termini il software ACCTee ha superato le nostre più rosee aspettative.”

Il personale esperto della sala metrologica è stato formato direttamente dai tecnici di ACCRETECH Europe per l’utilizzo di tutte le funzionalità del prodotto, ma può capitare che sia necessario l’intervento dell’assistenza per richieste di parametri particolari o settaggi personalizzati relativi a pezzi particolarmente complessi. Anche l’apertura a nuovi mercati esteri ha portato maggiore complessità: “Le specifiche richieste dai nostri clienti in Germania in alcuni casi sono molto diverse da quelle a cui eravamo abituati a trovare nei disegni tecnici dei nostri clienti italiani, e a volte in precedenza non sapevamo come affrontarle.” Anche in questo caso il feedback è positivo: “I tecnici di Accretech hanno sempre dimostrato di essere assolutamente in grado di soddisfare tutte le nostre richieste. Inoltre, hanno anche stabilito anche un ottimo rapporto con il personale di officina, un ulteriore aspetto positivo da non sottovalutare”

S.I.M.E.

S.I.M.E. è un’azienda italiana fondata nel 1950, con sede e 2 stabilimenti a Borgomanero (NO). Qualificata EN9100:2016, fornisce il mercato aerospaziale e della difesa Europeo con componenti di precisione. L’azienda è specializzata in fresatura fino a 5 assi, tornitura CNC, rettifica, lappatura di interni, sbavatura e finitura professionale. È inoltre in grado di eseguire processi speciali approvati NADCAP quali controlli non distruttivi (LPI e MT), trattamenti termici (Precipitazione e Distensione), passivazione e rullatura filetti Esterni. Negli ultimi anni l’azienda ha sviluppato un reparto dedicato alla riparazione di dispositivi Aeronautici (MRO station) che si integra perfettamente con il reparto di assemblaggio. SIME è membro del Consorzio Altair e partecipa al progetto Torino Piemonte Aerospace.

Contatti:

ACCRETECH (Europe) GmbH

Roberto Rancati

Regional Account Manager

Phone: +39 (0)2 2316 3291

RancatiR@accretech.eu