Biztosra vizsgált

A SURFCOM NEX 030 kontúrmérő berendezés alkalmazásával a Pankl Aerospace Systems Europe először mérheti komplex geometriájú, nagyméretű alkotóelemek kontúrját Így győződnek meg a furatok és kapcsolások tűréseinek betartásáról.

A maximális precizitás elengedhetetlen a Pankl Aerospace Systems Europe szigorú biztonsági normáinak szempontjából. Az ausztriai székhelyű vállalat dinamikus hajtókomponenseket gyárt a repülőgépipar számára. Kifinomult minőségbiztosítási rendszer gondoskodik arról, hogy a legyártott komponensek a repülőgépipar igényes minőségi és biztonsági kritériumainak megfeleljenek. „Lévén, hogy vállalatunk speciális és egyéni megoldásokra szakosodott, olykor a minőségbiztosítás terén is új utakat kell találnunk” – mondja Patrick Polleres mérnök, a Pankl Aerospace Minőségbiztosítási vezetője. Példa erre a hajtótengelyekre szóló megbízás, amelyet a hajtóműpiacon a Pankl Aerospace 2017.-ben nyert el.

Komplex geometriák mérésének kihívásai

Ehhez az új megbízáshoz a vállalatnak meg kellett találnia annak lehetőségét, hogy nagyon nagy és súlyos alkatrészeket mérjen, mivel a kifejlesztendő hajtási komponensek hossza 1420 mm, átmérője kb. 440 mm, tömegük pedig eléri a 45 kg-ot. Ezért a mérendő tárgyat a méréshez a megfelelő irányokban mozgatni lehetetlen.

Mégis miként vizsgálható olyan nagyméretű, nehéz és komplex alkatrész, melynek mérési tartománya csak nehezen hozzáférhető? „Normál körülmények között az ilyen alkatrészeket a jobb hozzáférhetőség miatt koordináta-mérő gépekkel vizsgálják. De jelen esetben a kontúr is szükséges, ami azokkal nem lehetséges. Ezért alternatívákat kerestünk” – idézi fel Polleres.

A geometriai szempontból komplex alkatrészek már alapállásból kihívást jelentenek a méréstechnika számára. Vizsgálandó tulajdonságai nehezen mérhetők és a méréstechnika messzemenő flexibilitását igénylik. A hajtótengelyeknél méretük és tömegük is nehezítik a mérési pontok elérhetőségét. Ehhez még az is hozzáadódik, hogy a furatoknál a mérési pontok már eleve nehezen hozzáférhetők. A nehezen hozzáférhető pontok mérését ezért gyakran a pontosság sínyli meg. Patrick Polleres számára nincs opció. „A minőségi követelmény, amelyet a Pankl Aerospace köteles teljesíteni a hajtási komponenseknél, kizárja a kompromisszumokat a minőség-ellenőrzés terén.” Tehát olyan módszert kell találnia, mellyel az ilyen hajtótengelyek kontúrjának és érdességének mérése nem megy a pontosság rovására. „Nyilvánvaló, hogy ehhez nincs használatra kész megoldás” – vallotta Polleres mély meggyőződéssel.

Megoldáskeresés

A piackutatás nyomán a vállalat az ACCRETECH (Tokyo Seimitsu) által ajánlott megoldás mellett döntött. „Már évek óta sikeresen dolgozunk az ACCRETECH cég kontúrmérő berendezésével, ezért ezzel a bonyolult megbízással ugyancsak az ACCRETECH céghez fordultunk” – emlékezik vissza Polleres. A kihívást az jelentette, hogy miként lehet egyedi megoldást találni a mérőberendezést ahhoz, hogy a létező speciális mérőasztalt használni és ezeket a komplex és súlyos hajtótengelyeket pedig mérni lehessen.

Karöltve az ACCRETECH céggel, Polleres meghatározta azokat a követelményeket, amelyeket a mérőberendezésnek teljesítenie kell ahhoz, hogy minden szükséges területen mérni lehessen és a lehető legnagyobb pontosságot lehessen elérni.

Nyilvánvalóan a mérőberendezésnek kell, hogy maradéktalan hozzáférése legyen a nagyméretű hajtótengelyhez, mivel a mérendő tárgy mozgatása már csak a nagy tömeg miatt sem lehetséges. A mérési céltárgy és a mérendő furatok miatt extra hosszú vizsgálókar és tapintó volt szükséges. Ezen kívül a detektor befogót lehetőleg flexibilisnek kellett kialakítani.

Követelmény volt továbbá az X tengely mérése a munkadarab teljes hosszában, akárcsak a kontúr mérése az átmenő furatokban és a kapcsolások mérése az Y irányban a külső részen. Ehhez a teljes mérőegység 90°-os elfordítása volt szükséges. A kontúr fentiek szerinti pontszerű mérése érdekében az előtolásnak billenthetőnek kellett lennie.

Ahhoz, hogy a vizsgálókar hossza, valamint flexibilis kialakítása a lehető legkisebb pontossági veszteséghez vezessen, a mérőműszernek speciális feltételek mellett is stabil és nagy pontosságú mérési eredményeket kellett nyújtania. A követelmények pontos meghatározása után az ACCRETECH Termelés Japánban a SURFCOM NEX 030 berendezést ennek megfelelően módosította és bővítette.

Fokozott flexibilitás nagy pontosság mellett

„Az egyénített SURFCOM NEX 030 az a mérőberendezés, amely megbízásaink teljesítéséhez szükséges. Ezzel kontúrt lehet mérni komplex és terjedelmes geometria esetén” – vallja meggyőződéssel Polleres.

A 90 mm-es távtartó (spacer) az oszlop és az előtoló egység között lehetővé teszi a kontúr mérését az alkotó vonala mentén a nagyméretű tengelyek esetén is. A 360°-os, Z oszlopos forgóegység ütközőpontjai 0°, 45° és 90°. A vizsgálókar 680 mm-es hossza és a tapintó 52 mm-es hossza elégséges. Az 1500 x 1000 mm méretű gránitlap anti-vibrációs rendszert foglal magába. A szabadalmazott lineáris meghajtás a SURFCOM NEX 030 esetén ezen kívül még a nagy mérési és pozicionálási sebességről is gondoskodik, akárcsak a pontos eredményről.

A jövőre felszerelkezve

„Az ACCRETECH kezdettől fogva nyitott volt arra, hogy velünk megoldást találjon” – mondja Polleres. „A követelmények, valamint az ehhez kapcsolódó műszaki megvalósítás teljesen összetett volt. De a flexibilitásnak és a lehetőségeknek köszönhetően az ACCRETECH-nél követelményeink megvalósítása a legjobban működött. A SURFCOM NEX 030 lehetővé teszi számunkra, hogy mérőgéppel kombináltan a hajtótengelyeket 100%-osan ellenőrizzük és így biztosítsuk valamennyi tűrés betartását.”

Az elkövetkezendőkben a Pankl Aerospace a SURFCOM NEX 030 segítségével mintegy 100 alkatrész minőségét biztosítja évente.

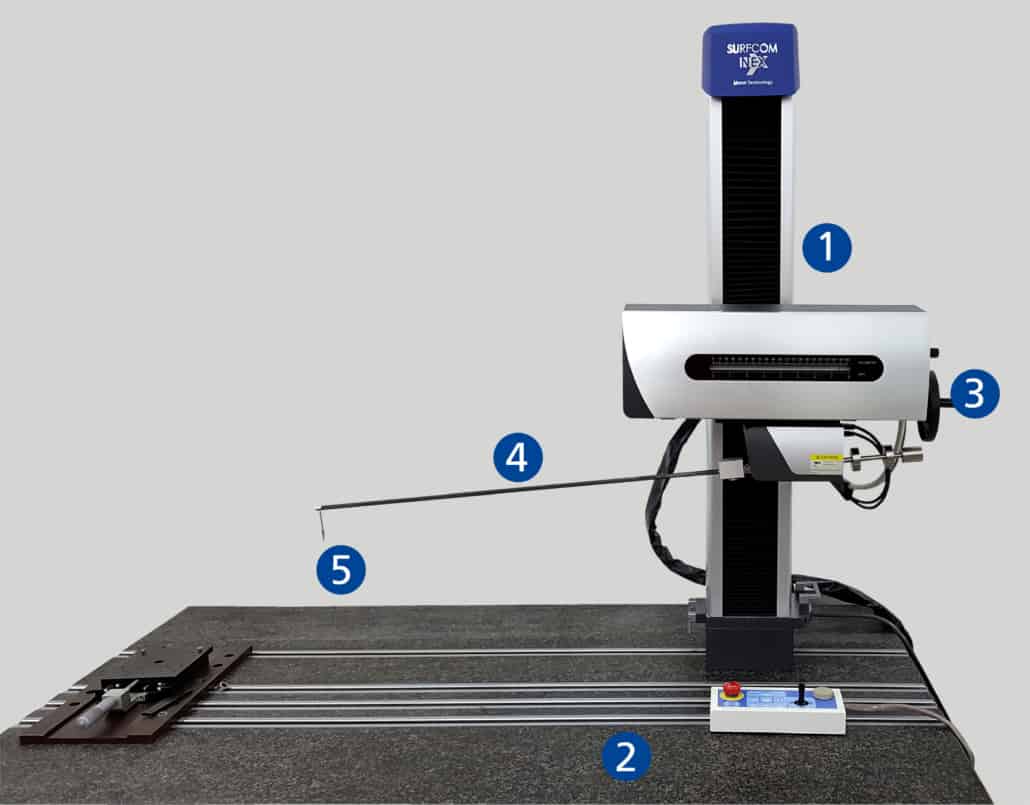

SURFCOM NEX 030 kontúrmérő gép a Pankl Aerospace számára:

1. Maximálisan stabil alapgép

2. Gránitlap aktív anti-vibrációs rendszerrel, 1500 x 1000 mm

3. Billenőegység, 200 mm-es előtolás (standard)

4. Vizsgálókar 680 mm

5. Tapintó 52 mm

6. 90 mm-es spacer (távtartó) az oszlop és az előtoló egység között; lehetővé teszi a kontúr mérését az alkotó vonala mentén nagyméretű tengelyek esetén is

7. 360°-os, Z oszlopos forgóegység, ütközőpontjai 0°, 45° és 90°