Klingel utilise le système de détection de concentricité ACCRETECH : Taux d’erreur nul pour les pièces moulées en sériepour des exigences qualitatives élevées

Dans le passé, les copeaux de l’équipementier automobile Klingel empêchaient la concentricité exacte des outils de perçage dans les centres d’usinage Brother. Aujourd’hui, le système de mesure en ligne ATC garantit que les tolérances spécifiées pour les alésages d’un composant pour les systèmes de direction sont respectées avec précision.

« L’importance de l’assurance qualité s’est considérablement accrue ces dernières années. Les exigences du client sur les composants augmentent, les tolérances se resserrent. Le besoin de documentation a également augmenté. Nous devons de plus en plus prouver à nos clients que nous fabriquons leurs pièces de manière fiable et selon leurs exigences de qualité « , explique Hansjörg Brenner, directeur d’usine chez Klingel.

L’entreprise de taille moyenne dont le siège se trouve à Waiblingen emploie environ 300 personnes. L’usinage de précision de pièces moulées en série pour l’industrie de la sous-traitance automobile est l’un de ses points forts. « Les premiers rapports d’essais sur les échantillons, les mesures d’échantillons aléatoires et les inspections visuelles ne suffisent plus pour répondre aux exigences de ces clients « , explique M. Brenner.

Un exemple en est le bras oscillant en aluminium moulé sous pression, que Klingel fabrique depuis un an et demi pour un grand équipementier automobile. Au total, il y en a 2100 par jour. Un bras pivotant de boîte fait partie d’une colonne de direction de voiture : L’arbre de direction, qui transmet le couple de direction introduit par le conducteur par l’intermédiaire du volant de direction, est monté rotatif dans le bras oscillant de la boîte afin que le conducteur puisse régler la hauteur de la colonne de direction individuellement pour lui-même.

Klingel traite les composants sur deux fraiseuses Brother. Chaque bras oscillant à caisson est muni d’une série d’alésages qui doivent correspondre exactement aux tolérances spécifiées. Un trou d’un diamètre de 12 mm a un diamètre de 18 µm, tandis que les autres trous ont un diamètre compris entre 5 et 6 µm. « Si ces tolérances ne sont pas respectées, les bagues ne peuvent pas être enfoncées correctement ou le bras oscillant de la boîte ne peut pas être monté correctement « , souligne Brenner.

Surtout au début de la production, il arrivait souvent que les trous de forage soient trop grands. Le client s’est donc parfois plaint de composants défectueux. Pour que les bras oscillants de boîte défectueux ne quittent plus l’usine, Klingel a mis deux employés derrière la machine de traitement, qui utilisent des billes de test calibrées pour vérifier les huit trous les plus importants des bras oscillants de boîte fabriqués pour IO/NIO. D’abord des échantillons aléatoires, puis tous les composants.

« Cependant, à long terme, ce contrôle à 100 % n’a pas seulement été trop coûteux, mais il a aussi pris beaucoup de temps « , se souvient M. Brenner. « L’inspection de tous les ajustements sur un bras oscillant en caisson dure environ 60 secondes, l’usinage complet ne prend que 35 secondes. À cet égard, le contrôle qualité est devenu un goulot d’étranglement. » En collaboration avec le directeur de production, Brenner a convenu qu’il fallait d’abord trouver la cause, puis une autre solution au problème de la qualité.

Les matériaux mous comme l’aluminium causent des problèmes

L’enquête a montré que Klingel utilise des outils de perçage relativement longs pour la production des bras oscillants de la boîte, de sorte que le risque d’excentration est élevé. « Nous avons également constaté que des copeaux dans le porte-outil ont empêché l’outil de perçage de se déplacer dans la broche. Cela se produit facilement avec des matériaux mous comme l’aluminium « , explique M. Brenner.

Contrairement aux autres centres d’usinage Klingel, les deux fraiseuses Brother ne disposent pas non plus d’un système frontal permettant de déterminer si un outil s’adapte parfaitement. La broche n’est en contact ici qu’avec le cône. « Et s’il y a un copeausur le cône, on ne s’en rend pas compte « , ajoute Roland Mitschele, qui travaille dans le département calcul chez Klingel. Il s’est lancé dans ce projet en tant que directeur de production il y a de nombreuses années, lorsqu’il a fallu maîtriser le problème. « Pour nous les choses étaient claires : Nous avions besoin d’une solution qui nous donnerait la certitude que l’outil de perçage est toujours dans la bonne position pendant l’usinage. »

Mitschele a écouté divers collègues et partenaires – et a reçu le conseil de jeter un coup d’œil sur le système de détection de faux-rond ATC sans contact d’ACCRETECH. Ce système travaille avec un capteur sans contact qui détecte les écarts soudains dans l’outil en moins de 0,3 s et prévient ainsi les erreurs d’usinage qui en résultent.

Mitschele a contacté ACCRETECH Sales et ils ont accepté d’effectuer un essai d’installation à Klingel. « Le fait que le système de détection de concentricité de l’ATC ait déjà été utilisé par d’autres clients avec des machines Brother avant l’événement a parlé en faveur du système « , rappelle Mitschele. « J’étais donc confiant que nous serions également capables d’intégrer les deux commandes. »

Installation, programmation et enseignement en deux jours

L’installation de l’appareil de mesure ATC sur une machine Brother par les experts d’ACCRETECH a confirmé ce constat. Il a fallu une journée pour installer le capteur et le contrôleur dans la fraiseuse, une autre journée a été nécessaire pour la programmation de l’outil. Cette dernière a été réalisée en collaboration avec les employés de Klingel, qui ont été formés au système vivant. Par la suite, il s’est rapidement avéré que les problèmes de qualité pouvaient être résolus avec le système de détection de faux-rond de l’ATC.

Le système de détection de faux-rond ATC mesure la valeur de faux-rond actuelle du foret et la compare avec la forme de la bride de l’outil stockée dans le régulateur. Les capteurs à courants de Foucault mesurent les écarts de battement radial jusqu’à 5 μm dans le champ magnétique.

Chez ATC, la fiabilité des mesures de battement radial est améliorée par l’interpolation des rainures d’entraînement du porte-outil avec le logiciel ainsi que par une méthode de suréchantillonnage propre. Grâce à l’utilisation supplémentaire d’un algorithme logiciel propriétaire, les mesures ne prennent que 0,3 s à une vitesse de broche de 600-1.

Entre-temps, les deux machines Brother sont équipées de l’ATC. « Aujourd’hui, le système de détection de concentricité de l’ATC signale environ deux à trois fois par jour lorsque le perçage de la broche n’est pas concentrique – et arrête automatiquement la machine. L’employé de production sait alors qu’il doit intervenir dans la machine à cause des copeaux volants « , explique Mitschele. « Dans le passé, nous aurions produit des rebuts que nous n’aurions remarqués que bien plus tard lors des inspections. Aujourd’hui, nous pouvons intervenir à temps – et nous respectons les spécifications dimensionnelles des forages. »

ATC a été amortien l’espace de trois à quatre mois

« À l’époque, nous n’avons pas recueilli la quantité de ferraille que nous produisions. Mais aujourd’hui, nous savons très bien que le système de détection de la concentricité de l’ATC s’amortit rapidement, c’est-à-dire en trois à quatre mois « , se réjouit un directeur d’usine de Brenner. « Ce qui est plus important pour nous que les avantages financiers, c’est la certitude que nous disposons d’un système d’alerte précoce en fonctionnement avec le capteur, ce qui nous donne la certitude que les tolérances spécifiées par le client pour les forages sont respectées – et que nous ne recevons aucune réclamation ni aucun retour.

Lorsque nous entrons en production avec Mitschele, deux techniciens de service d’ACCRETECH sont en train de remettre en service le système de détection de concentricité de l’ATC. La cloche présente parfois des perturbations lors de l’échange de données avec la commande de la fraiseuse. « Nous savons que des problèmes mineurs peuvent survenir avec de tels systèmes. Les sujets liés aux logiciels sont trop complexes pour cela « , dit Mitschele. « Mais l’avantage, c’est que les techniciens de service d’ACCRETECH sont généralement sur place dans un délai d’un à deux jours après le signalement de la panne et s’occupent du problème. C’est vraiment exemplaire. »

Indication web

Cette vidéo d’ACCRETECH explique le fonctionnement du système de détection de faux-rond ATC https://www.youtube.com/watch?v=_CGX-C6jxqs

Roland Mitschele, collaborateur de Klingel, jette un regard critique sur la presse : Le résultat du perçage est correct, les copeaux n’ont pas provoqué l’inégalité des outils

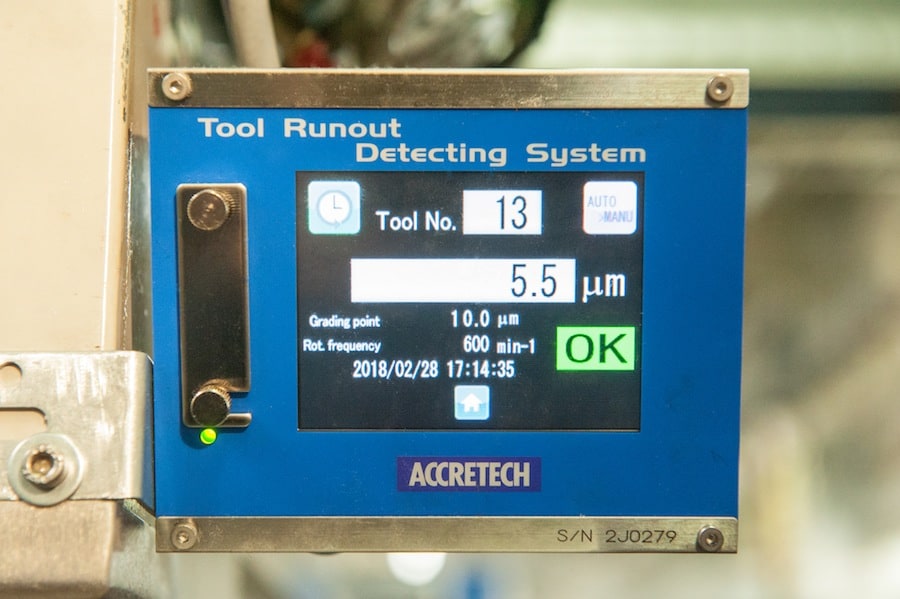

Le capteur du système de détection de concentricité de l’ATC. À une vitesse de rotation de la broche de 600 tr/min, les mesures ne prennent que 0,3 s

Hansjörg Brenner, directeur des opérations chez Klingel : « L’ATC s’est vite amorti en trois ou quatre mois. »

Le système de commande ATC monté sur la fraiseuse indique les écarts de concentricité des outils. Si la tolérance réglée est dépassée, l’usinage est interrompu

Roland Mitschele (à droite) et Shinji Sato, technicien ACCRETECH : Klingel est très satisfait du service fourni par le fabricant de la technique de mesure et l’aide arrive généralement dans un délai d’un à deux jours.

Un ouvrier de production nettoie la fraiseuse dans laquelle est installé le système de mesure en ligne ATC. La boîte bleue dans le coin supérieur gauche est l’interface graphique de l’ATC

Les techniciens de service d’ACCRETECH intègrent la commande ATC de Klingel dans la commande de la fraiseuse Brother

Photos : Accetech/Jochen Hempler

À propos d’ACCRETECH

Fondée en 1949 à Tokyo, ACCRETECH est aujourd’hui l’un des principaux fournisseurs de produits de métrologie industrielle et d’équipements de pointe pour l’industrie des semi-conducteurs. ACCRETECH est implantée sur le marché européen depuis 1989 et dispose d’un vaste réseau de vente et de service.

Télécharger le communiqué de presse : comme PDF | comme Word